在追求高效率與精度的市場需求中,選對加工技術,是提升產品競爭力的關鍵。

蝕刻製程正是面對現代工業加工需求時的最佳選擇,因蝕刻是透過化學溶液腐蝕金屬表面,形成細緻半刻結構與貫穿孔的製程,常用於工業零件、濾網、工藝飾品上,也特別適合處理精密網孔或薄型的材料,例如細緻通孔或濾網等等。

為什麼選擇蝕刻:

一、精密度高:透過化學濃度、蝕刻時間與溫度等參數可精準控制蝕刻深度與速率,搭配材料厚度能穩定控制在其對應的公差孔徑內。

二、成型完整性高:與雷刻相比,外型乾淨均勻,不會有雷刻的無毛邊、無燒灼點。產品一體成形且保有高度設計自由。

三、經濟與快速:蝕刻製程可實現快速打樣與大量生產製造需求。與沖壓不同,蝕刻製程不需模具製作,省去傳統模具的時間與成本,是最具成本效益的製程方式之一。

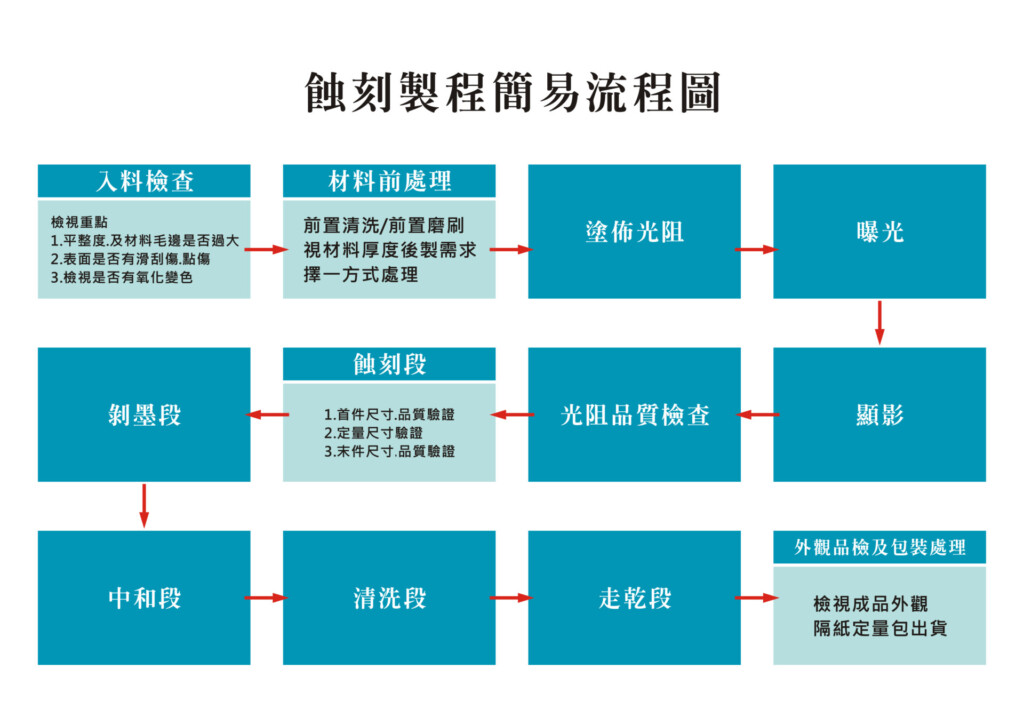

蝕刻製程 12 步驟簡介

一. 入料檢查:

檢查材料狀況,確保材料平整、毛邊勿過大,表面無滑刮傷、氧化變色等狀況。

二. 材料前製處理:

依據材料厚度與後製需求,進行前置清洗或磨刷作業。

三. 塗佈光阻:

在基材表面上均勻塗佈一層光阻材料的步驟,讓光阻在後續曝光和顯影後形成圖案,進而保護不需要被蝕刻的區域。

四. 曝光:

將光阻塗佈後的基材,用光源照射,使光阻材料產生化學變化的步驟。這是形成圖案的關鍵動作,將設計圖案精準轉移到光阻上。

五. 顯影:

利用化學溶液把光阻中未被曝光的部分溶解洗掉,形成待蝕刻圖案。

六. 光阻品質檢查:

確認圖案完整性,包含光阻圖案是否清晰、無破損、無缺口或殘留。

七. 蝕刻段:

以化學的方式腐蝕未被光阻保護的區域,並分別會在首件、定量與末件進行尺寸和品質檢驗,以確保品質。

八. 剝墨段:

完成蝕刻後,光阻膜已經完成它的保護任務,必須將它剝除,還原裸露的基材表面

九. 中和段:

此步驟用來中和蝕刻後基材表面的酸鹼性物質。

十. 清洗段:

清洗掉基材表面的化學物質、雜質,確保基材表面乾淨。

十一. 走乾段:

經過中和清洗後,將表面完全去除水分與殘留液體的步驟。

十二.外觀品檢及包裝處理:

檢視成品的外觀,並依指定方式或隔紙定量包出貨。

這套流程確保了蝕刻製品在細節呈現、尺寸精度與生產效率上的優勢,適合各種從濾網到精密配件的應用場景。

想了解您的設計是否適合蝕刻加工?

歡迎聯繫我們的工程團隊,我們將協助您評估最適合的製程方案!